デジタル情報技術を活用して、精密加工と精密測定のサービスを提供し、お客様の課題を解決いたします。特に、レーザーを用いたマイクロマシニング技術を初めとする先端加工技術を駆使して、困難な課題にも挑戦いたします。従来の経験を活かして、各種微細加工をご提案いたします。

弊社は、加工や測定で得られる膨大なデータから、必要な情報を解析、抽出することで、モノづくりをさらに加速できるインフォマティクスに強みがあります。

デジタルデータから現実のモノへ、シームレスなモノづくりを実現します。

デジタル技術を活用した、微細加工、精密レーザー加工(ジョブショップ)、計測・測定サービスは、おまかせください。

精密加工

微細加工

精密測定

微細加工・精密加工・レーザーマイクロマシニング

デジタル情報技術を最大限に活用して、微細で精密な加工(マイクロマシニング)を受託加工いたします。

加工方法は、NC機械等を活用した切削、研磨から先端のデジタル技術を最大限に活用できるレーザー加工、エッチングなど最終形状を実現するために最適な方法を選択いたします。

微細加工とは?

弊社が得意とするレーザー微細加工とは、『フィーチャーサイズがサブミリメートル、加工精度がマイクロメートルオーダーの高精度な微細部品を特殊なレーザーおよびレーザー技術で実現すること』です。

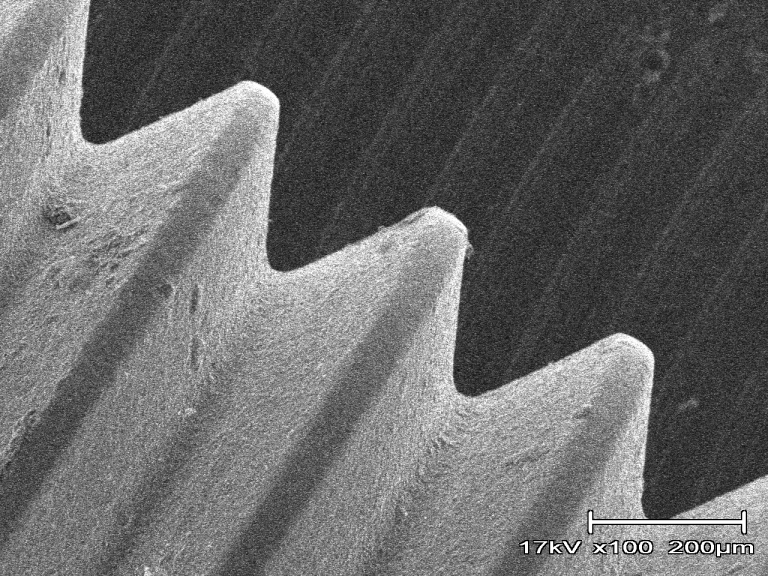

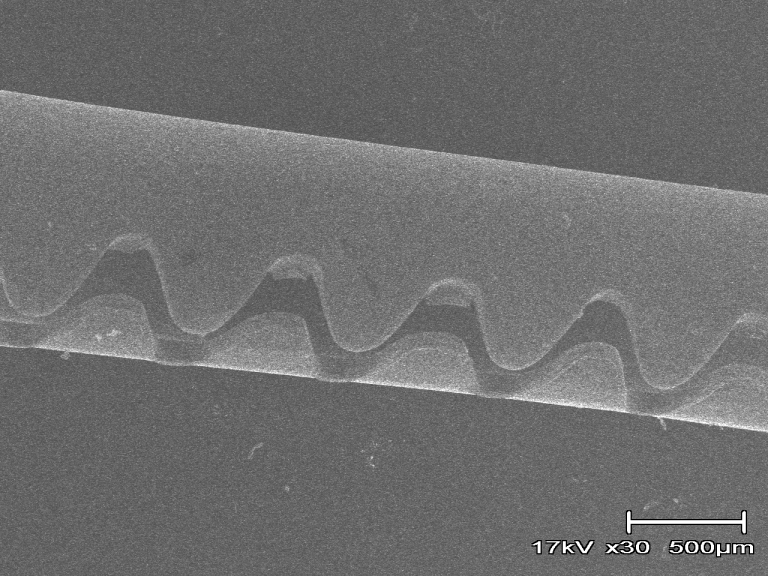

ピコ秒レーザーやフェムト秒レーザー等の超短パルスレーザーを用いる『レーザーマイクロマシニング技術』では、熱影響を与えない非熱加工(コールドアブレーション)が可能となり、非常に高品質な加工ができます。従来のレーザー加工で問題となっていたドロスや熱歪の影響はほとんどありません。しかも、材料によらず高品質な加工ができる点が、超短パルスレーザーを用いたレーザーマイクロマシニングの強みです。

応用範囲は?

直径 10 µm 以下の超微細穴の加工や、幅が 数 µm で深さがナノメートルオーダーの溝加工、大面積へ微細パターンの周期構造など、加工形状は柔軟に対応できます。

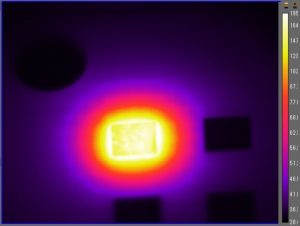

加工対象材料は、ほぼ全ての材料を対象としています。特に多いのが、金属(ステンレス、アルミ、銅、真鍮)、セラミック、樹脂です。加工対象や加工仕様により、グリーンレーザー、紫外レーザー、近赤外レーザーなどを使い分け、精密レーザー加工を実現します。

多種多様な超短パルスレーザー(フェムト秒、ピコ秒)を取り揃えて、皆様の試作、開発のご希望に応えます。波長(1064nm, 532nm, 355nm, 266nm, 192nm)、平均出力(100W, 50W, 10W等 )、パルス幅(400fs, 190fs, 35fs~, 13ps)等と加工に最適なレーザーを備えた装置を用います。ガルバノスキャナによる超高速加工、固定光学系による高精度加工の両方に対応しています。さらに高速に加工するオンザフライ加工に対応した装置もあります。加工前のアライメントや加工後の観察は、内臓のビジョンシステムにて確実に行います。

AIとの融合

これら最先端の微細レーザー加工技術は、弊社のデータサイエンス事業で培ったデジタル情報技術を活用したAI(人工知能)を組みあわせることで、さらに高精度にさらに再現性よく加工ができるようになります。加工データの蓄積が進むほどAI(人工知能)が多く学習でき、より最適な解を導出できるようになります。これにより、精密レーザー加工がさらに高精度となります。

レーザーでの加工条件最適化は、トライアンドエラーが多く、属人的になっていることが現状です。今後の、要求精度のさらなる向上、職人の不足等を考慮すると、人工知能を活用したインテリジェンスな加工が不可欠となります。

また、弊社では、加工のご依頼のみならず、治具の設計や実験器具の開発のお手伝いも致します。

試作部品の受託加工、研究開発段階の1個から小ロットの生産まで幅広く対応いたします。

微細加工・精密加工 加工例

より多くの加工例は、こちらのギャラリーをご覧ください。レーザー等を活用した微細加工(マイクロマシニング)の例を示します。

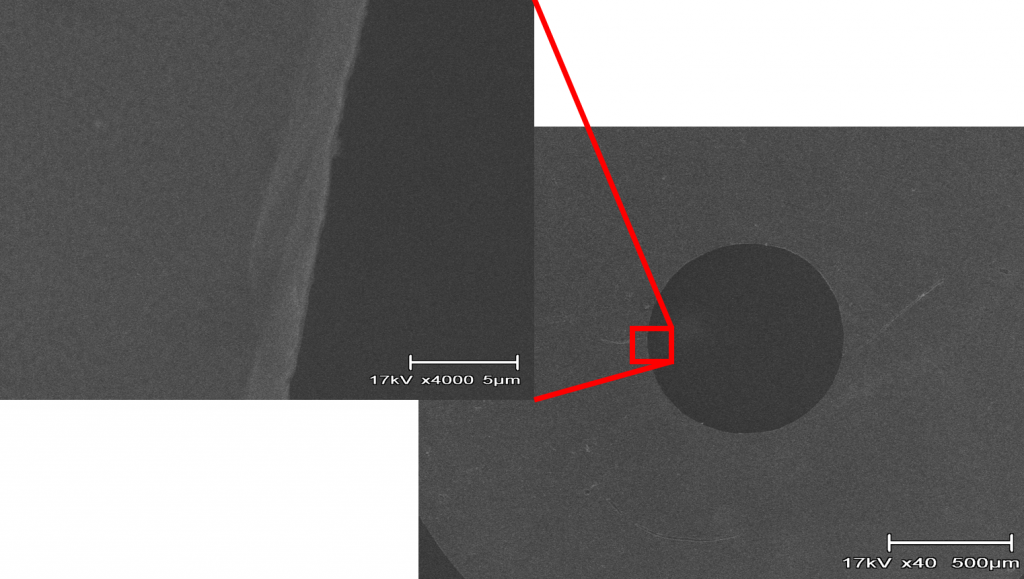

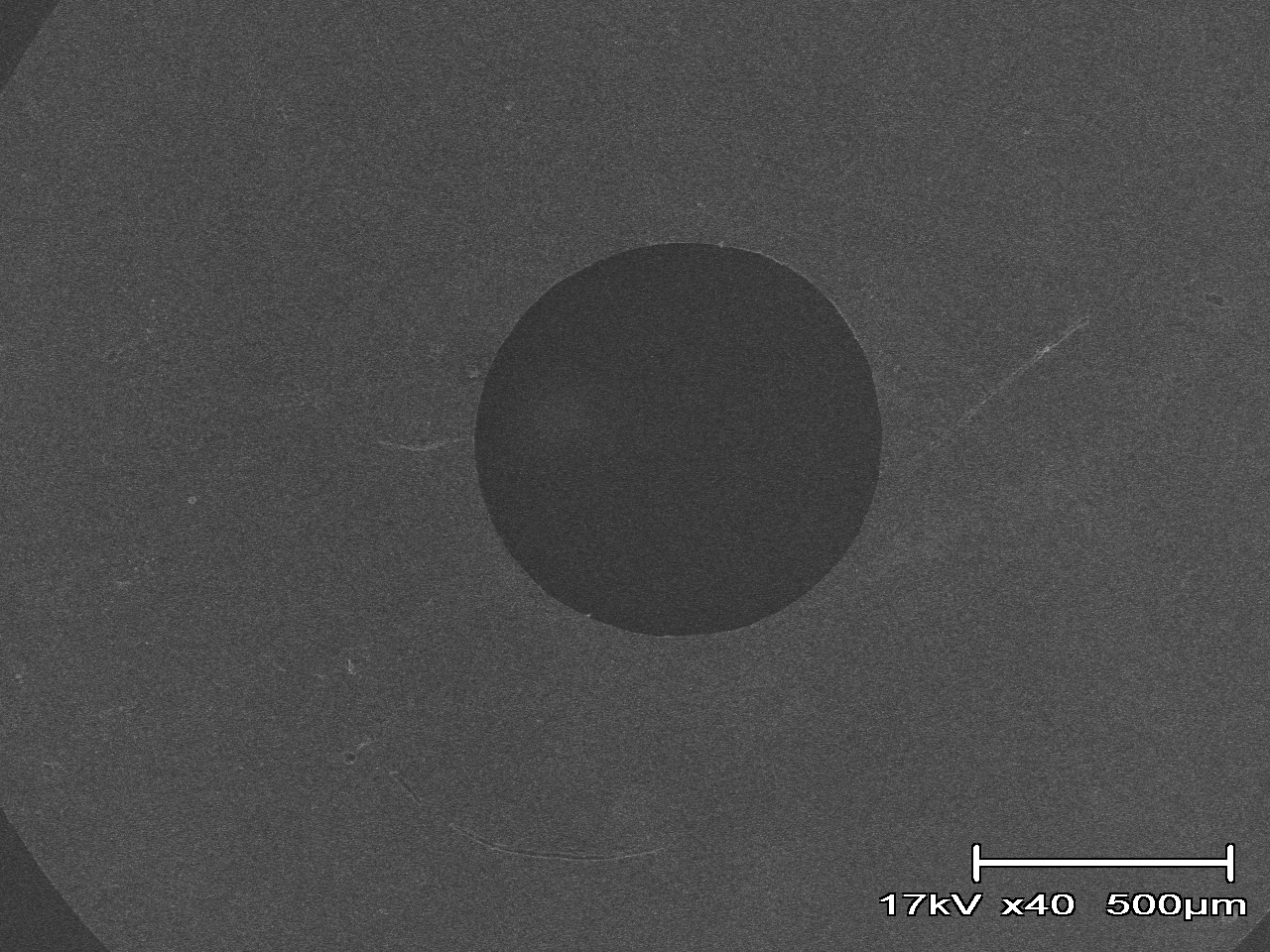

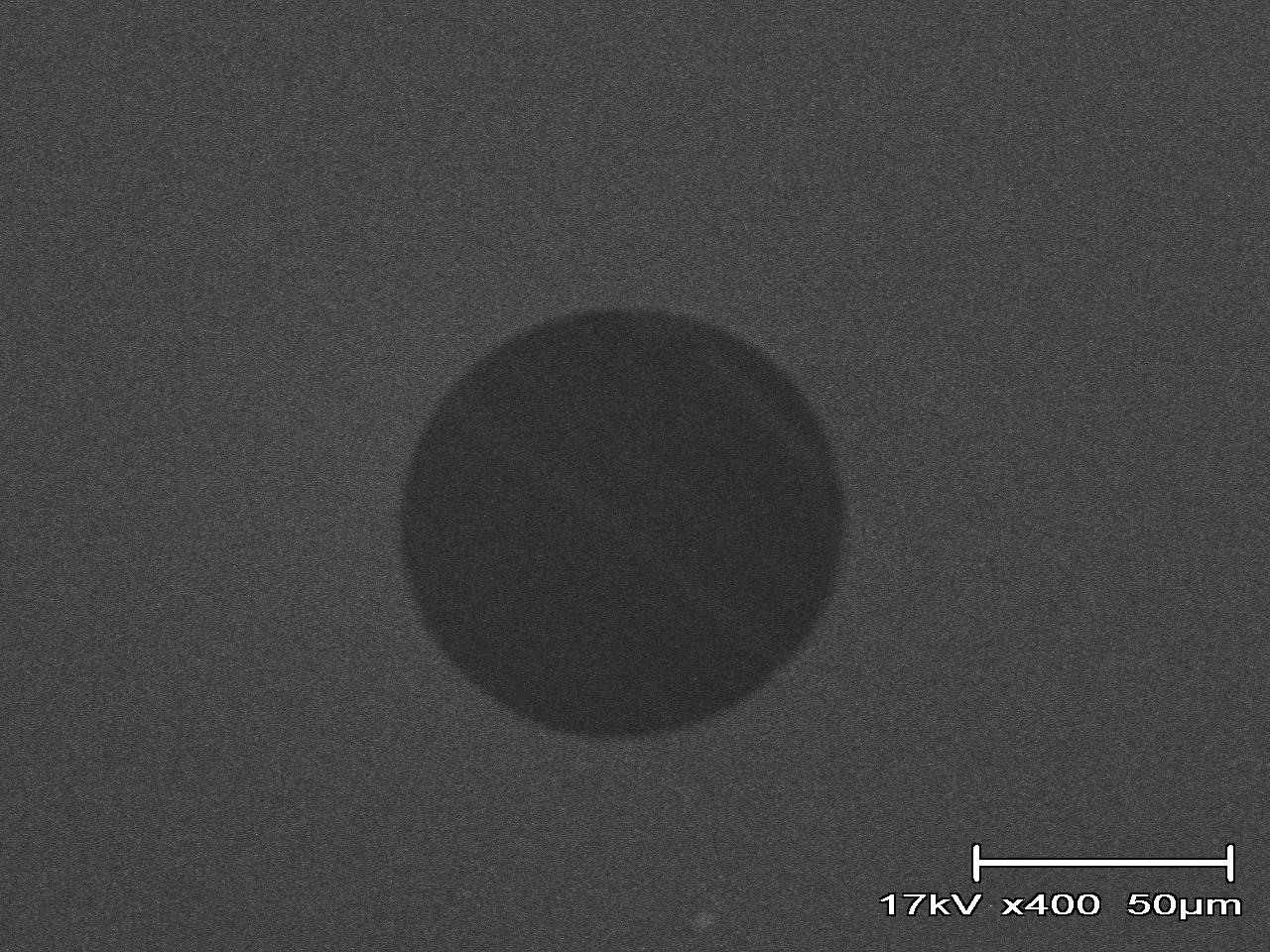

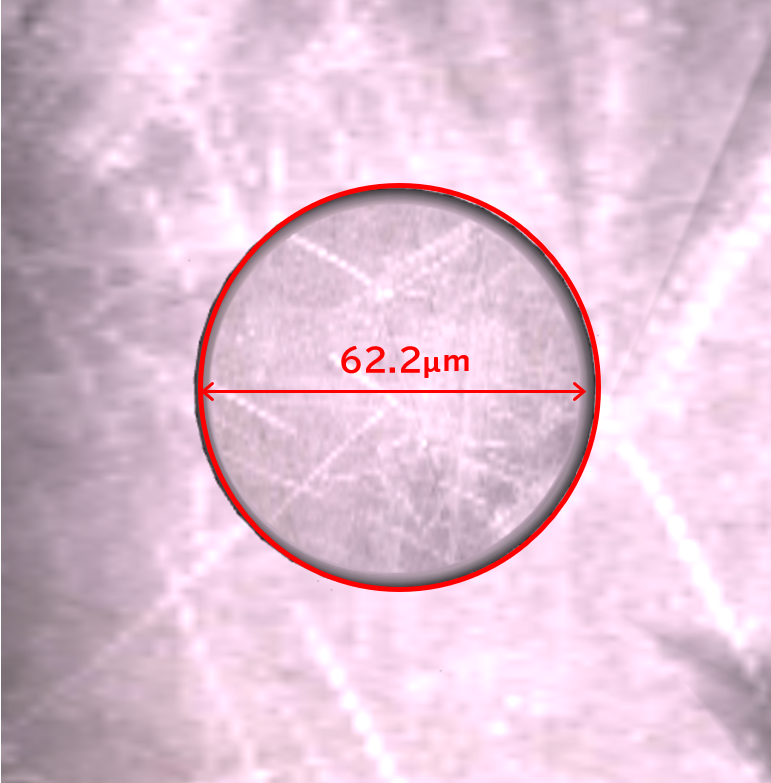

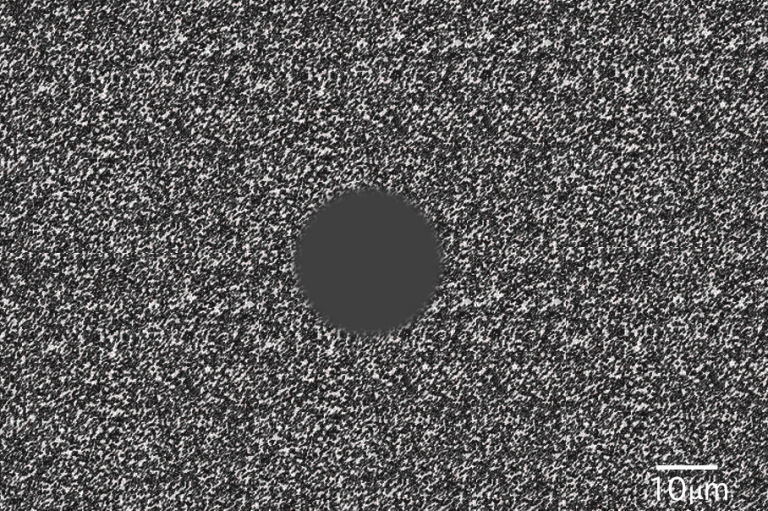

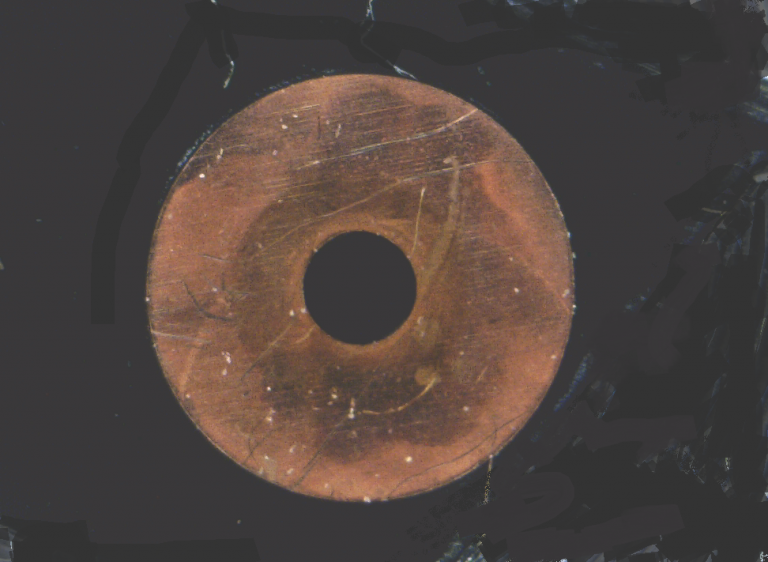

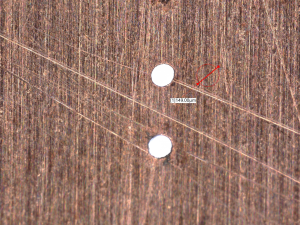

微小な貫通穴を精度よく加工できます。真円度や同軸度、表面粗さなど、ご希望に合わせて加工いたします。レーザーの最も得意とする加工です。

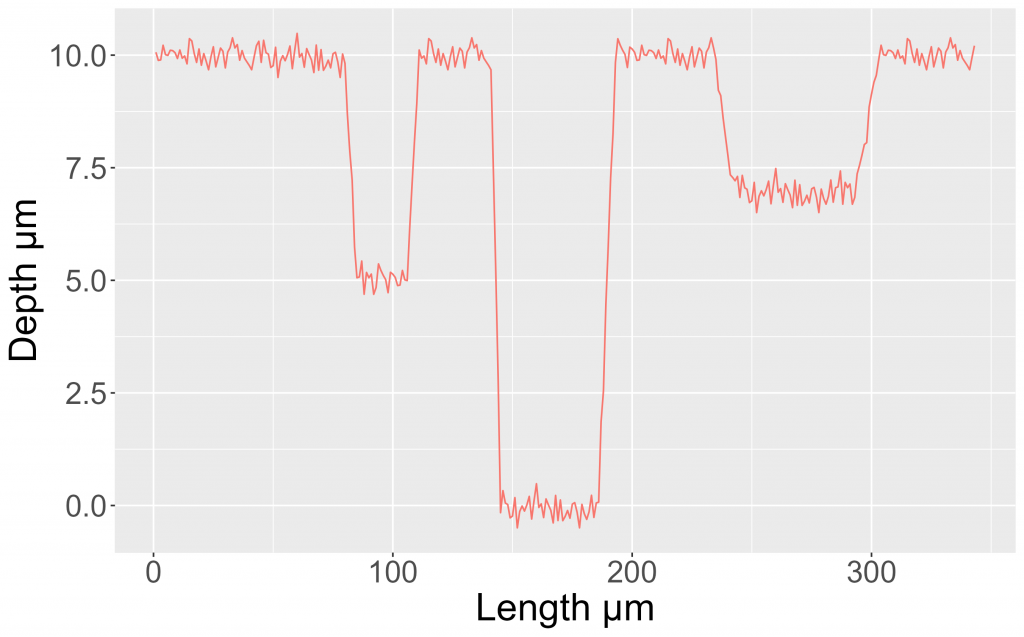

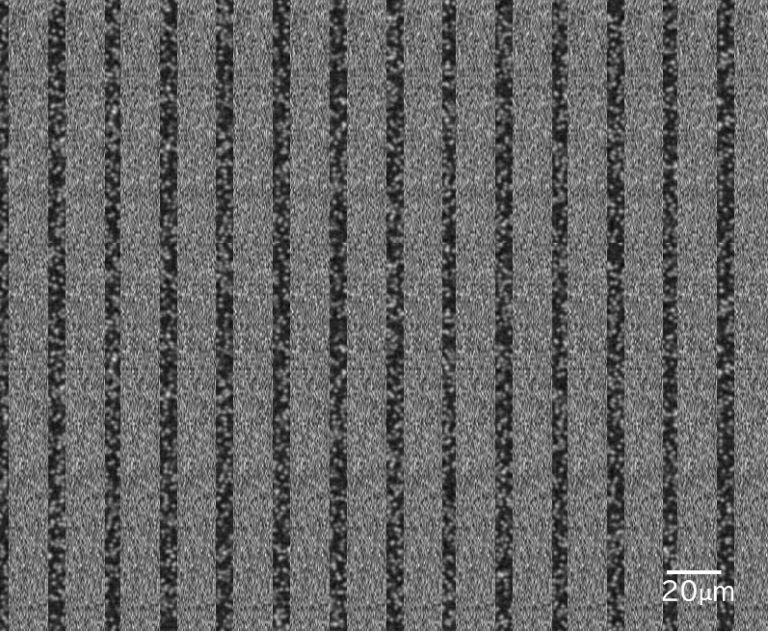

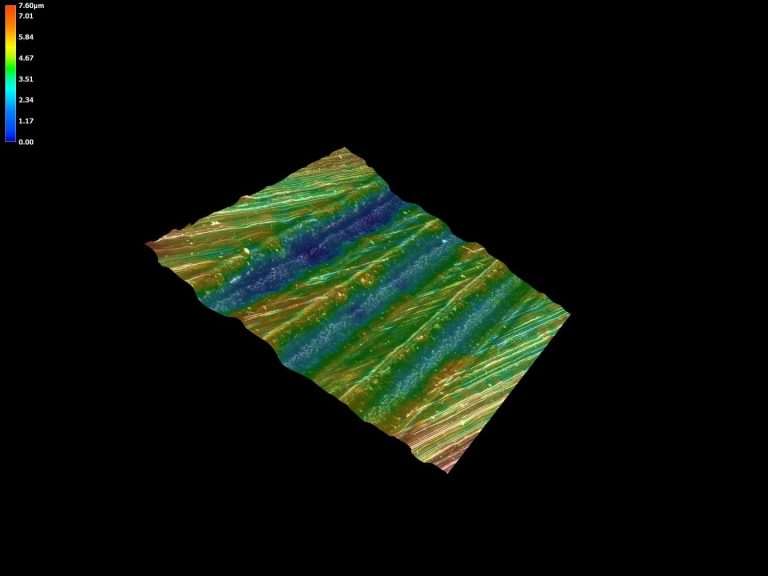

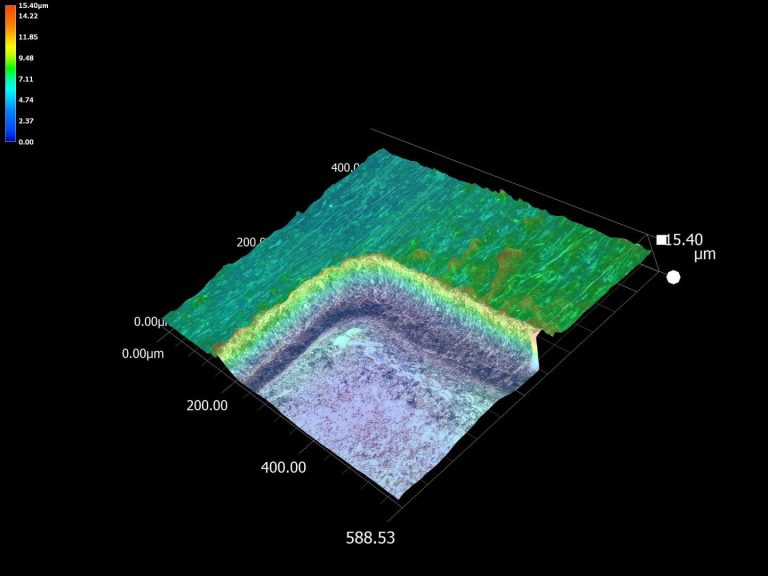

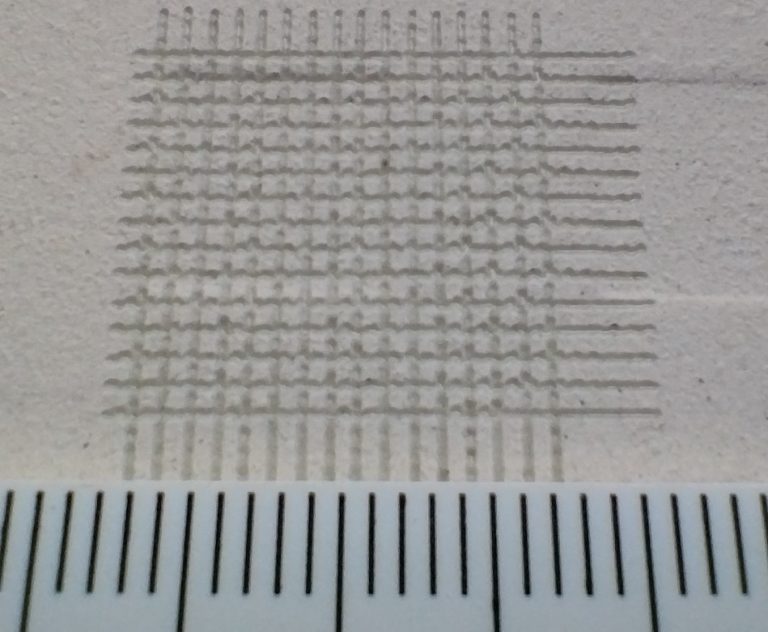

幅数µmからの微細な溝まで加工できます。加工面積も~数百mm×数百mmと多彩に対応いたします。仕様に合わせて複数のレーザーから選択して加工します。

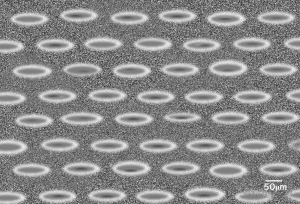

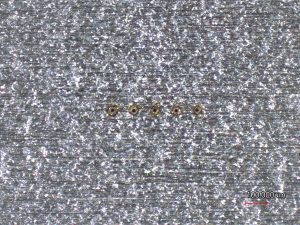

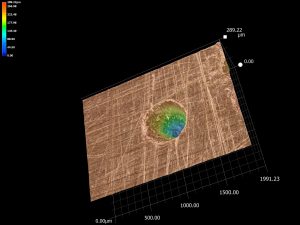

微細な繰り返し周期構造をレーザーで加工いたします。寸法は、数µm~と超微細なディンプルを実現できます。深さも自由に制御できます。

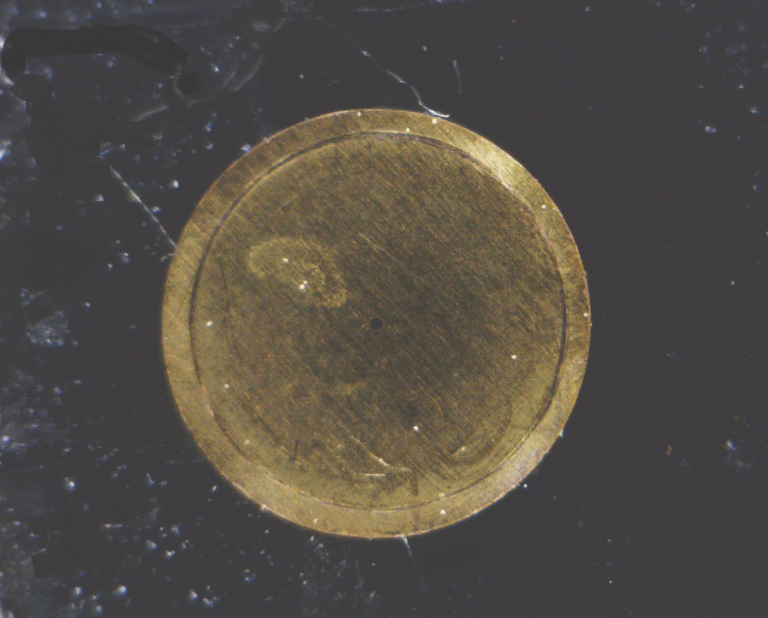

金コートした金属板への微細穴加工。外形も精密に切断できます。熱影響がほぼない高品質の加工ができます。最小穴径はφ10µm以下です。

Cuのフォイルへ微細な穴加工を実現しました。非常に薄いフォイルが歪むことなく綺麗な穴が形成されています。超短パルスレーザーでの加工の特色です。

厚さt0.1mmの銅箔への穴加工。熱影響がなく、きれいな穴が加工できています。

アルミA5052への微細多穴加工。φ0.12mmの穴を高密度で配列してあります。高速多穴加工は、レーザーが得意とする加工です。

Cuのフォイルへ微細な穴を配列した加工を実現しました。穴サイズや配置は自由に変更できます。

厚さt0.1mmのステンレスへ微細穴加工。加工対象の材料を選ばない点がレーザーのメリットの一つです。

幅40µmの溝を無酸素同に加工しました。深さを自由に変更することも可能です。ピッチやテーパーも制御できるため、幅広い応用が期待できます。

ステンレスへの彫込加工。深さを一様に削っていくことが可能です。材料を問わず加工ができます。

アルミへテーパーを制御しながら止め孔を加工しました。テーパー角や深さを自由に制御できます。

銅への浅い溝加工。深さ2µm程度の非常に浅い溝を形成しています。深さの制御も高精度に可能です。

セラミックへの微細加工も得意としています。幅200µm、深さ100µm以上の溝を複数本加工してあります。

プリント基板のレジストを剥離しました。非常に微細な領域だけ、下層に熱影響を与えずに加工できています。

ステンレスパイプの外周に正確な溝加工。レーザーを用いると3次元的に自由な形状を創成できます。溝のテーパー角も任意に制御できます。

金属円管に微細なスリットを形成できます。超短パルスレーザーでは、熱影響なく高速に加工できます。この技術を応用して、ステントなどが製造されています。

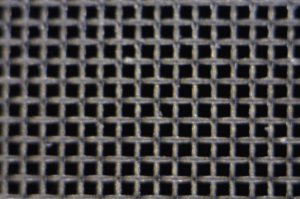

微細なメッシュ形状の加工もレーザーの得意とするところです。穴形状は、正方形だけではなく、丸や六角形など任意形状のマイクロメッシュも可能です。

精密測定・分析・評価

精密に部品を加工するためには、精密な測定を行い、その結果を加工にフィードバックする必要があります。計測を通して、対象物を「知る」ということは、何よりも重要です。計測は、単純にデータを取得することを意味するのではなく、そこから必要な情報を解析して抽出することを指します。

弊社では、精密測定機器を利用して様々な部品などの精密測定を受託しております。その結果から、有益な情報を引き出す、インフォマティクスに強みがあります。

使用機器は、レーザー顕微鏡、デジタルマイクロスコープ、原子間力顕微鏡(AFM)、走査型電子顕微鏡(SEM)、白色干渉計などです。

マイクロメートルやナノメートルのオーダーで精密に測定を実施するサービスです。

このサービスの詳細は、こちらをご覧ください。

| 導電性物質、非導電性物質を問わず、表面状態を高倍率で観察できます。確認の難しい傷や欠けなども高精細に検査できます。 | 電子機器に用いられる電子部品は、ますます小型化・高機能化しています。電子デバイスの観察・評価も可能です。 | 生体など有機物を蒸着などの表面処理なしで観察できます。まるで生きているような画像が得られます。 |

| 金属切断面を拡大して、加工の結果を詳細に解析できます。 | 微細な穴を観察して、評価することが可能です。 | 評価対象は、導電体が多いですが、非導電体の評価も可能です。 |

精密部品の直径や深さ、角度、プロファイル、表面粗さなどを適切な測定機により高精度に測定いたします。

また、データサイエンス事業で開発した深層学習を利用する物体検出では、人間が気づかない細かな欠陥や特異物を高精度に検出できるようになります。これにより、分析・評価がより正しく行えるようになります。

これらの測定した結果を電子データやレポートの形でご提供いたします。

加工と測定に長年携わってきたエンジニアが丁寧にご対応いたします。まずは、ご希望の評価内容をご相談ください。